如何保證食用油灌裝生產線布局合理

在食用油生產過程中,合理的灌裝生產線布局至關重要。它不僅關系到生產效率的提升,還直接影響產品質量、操作安全以及企業的經濟效益。因此,我們需要認真規劃食用油灌裝生產線的布局,以確保各個環節能夠高效、穩定地運行。

以下是關于如何保證食用油灌裝生產線布局合理的詳細內容:

1.工藝流程導向原則

明確生產流程順序:食用油灌裝生產線的典型流程包括油脂儲存、輸送、灌裝、封口、貼標、噴碼、檢測和包裝等環節。布局時應按照這個順序依次安排設備,確保物料(食用油和包裝容器)能夠順暢地從一個工序流轉到下一個工序,避免物料的迂回運輸和交叉流動。例如,儲油罐應靠近油脂輸送泵,輸送泵出口連接到灌裝機入口,灌裝機后面緊接著封口機等。

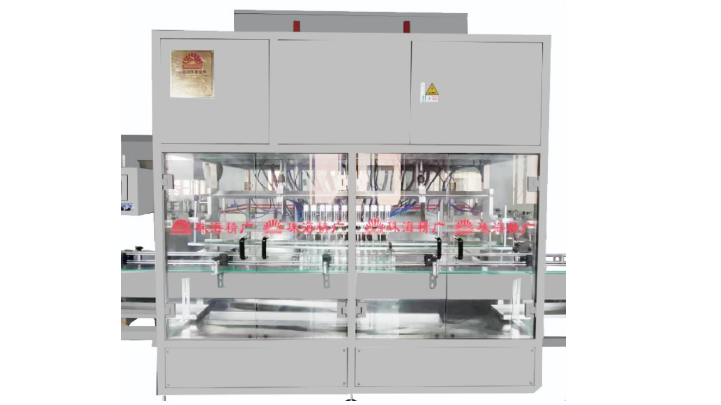

考慮工序銜接緊密性:對于連續性要求高的工序,要盡量縮短設備之間的距離。比如灌裝和封口這兩個工序緊密相連,將它們的設備放置在相鄰位置,并且通過短而直的輸送帶連接,可以減少瓶子在輸送過程中的停留時間和可能出現的晃動、碰撞,從而提高生產效率和產品質量。

2.空間利用與靈活性

合理規劃空間:在有限的廠房空間內,要充分利用高度、長度和寬度。可以采用多層布局或立體貨架來存放包裝材料等物品,減少占地面積。對于大型設備,如儲油罐和灌裝機,要根據其尺寸和操作要求預留足夠的空間,方便設備的安裝、維護和操作人員的活動。同時,要考慮車間內的通道寬度,確保叉車、推車等運輸工具能夠順利通行。

設備布局的靈活性:考慮到未來可能的生產規模擴大、產品品種變化或設備更新,生產線布局應具有一定的靈活性。例如,設備之間的連接可以采用易于拆卸和重新安裝的方式,為新設備的添加或舊設備的調整留出空間。輸送帶的長度和走向可以進行適當調整,以適應不同的生產流程安排。

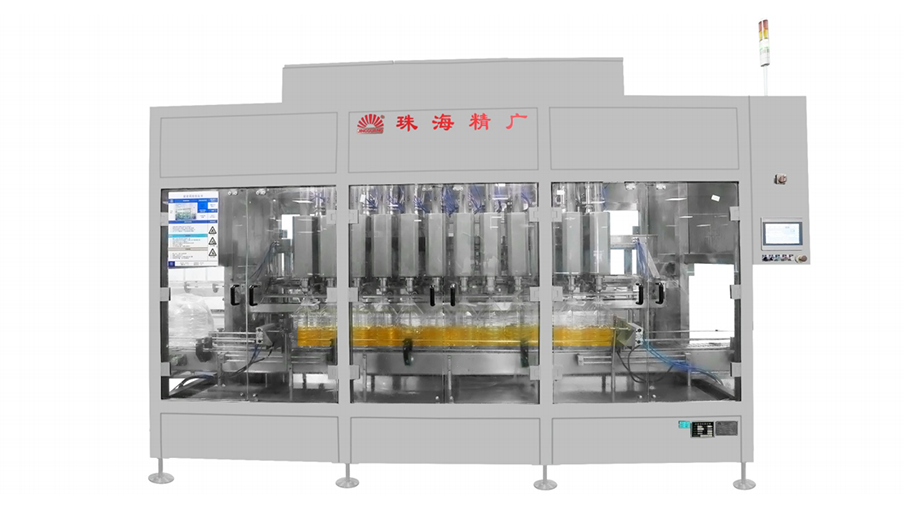

3.設備選型與布局適配性

根據生產規模選擇設備尺寸:如果是大規模生產,需要選擇大型的儲油罐、高產能的灌裝機和快速的包裝設備。這些大型設備的布局要考慮其重量、體積和生產能力,合理安排它們在車間中的位置,避免對車間地面造成過大的壓力或影響其他設備的正常運行。對于小批量生產,可以選擇小型靈活的設備,并且采用緊湊的布局方式,以充分利用空間。

考慮設備操作和維護便利性:設備的布局要方便操作人員進行操作和監控。例如,灌裝機的控制面板應該放置在操作人員容易觸及和觀察的位置,并且要保證操作人員在操作過程中有足夠的空間進行活動。對于需要經常維護的設備,如泵、閥門等,要預留出足夠的維修通道和空間,以便維修人員能夠方便地進行維修和更換部件。

4.安全與衛生考慮

安全距離與防護設施:在設備布局中,要考慮設備之間的安全距離,特別是對于存在高溫、高壓、高速運轉等危險因素的設備。例如,加熱設備(如用于油脂預熱的裝置)與易燃的包裝材料存放區之間要保持一定的安全距離,并且設置防火隔離設施。同時,對于操作人員可能接觸到的危險部位,如輸送帶的傳動部分、旋轉的灌裝頭等,要安裝防護欄、防護罩等安全防護設施。

衛生清潔要求:食用油生產對衛生要求較高,因此生產線布局要便于清潔和消毒。設備與地面之間應留有一定的間隙,方便清潔工具的進出。地面要采用防滑、易清潔的材料,并且要有良好的排水系統,以防止油脂泄漏和積水導致的滑倒事故。此外,對于容易產生粉塵的工序(如貼標過程中的標簽切割),要盡量與油脂灌裝等關鍵工序隔離,并且設置吸塵裝置,保持車間內的空氣清潔。

5.物流與倉儲布局配合

原材料和包裝材料的供應:儲油罐的位置要考慮油脂的進貨方式,如通過油罐車運輸的油脂,儲油罐應靠近裝卸區。對于包裝材料(瓶子、瓶蓋、標簽等)的存放區,要設置在便于取用的位置,并且與生產線的起始端(如瓶子輸送設備)緊密相連。可以采用自動化的物料輸送系統,如自動上瓶機,將包裝材料從倉庫直接輸送到生產線上,減少人工搬運的工作量。

成品倉儲布局:成品包裝完成后的食用油需要及時存入倉庫。倉庫的位置應靠近生產線的末端,并且要考慮成品的運輸方式,如通過叉車將成品搬運到貨車上。倉庫內要合理劃分區域,根據產品的規格、批次等進行分類存放,同時要設置貨架和貨位管理系統,便于成品的管理和盤點。